SFIDA

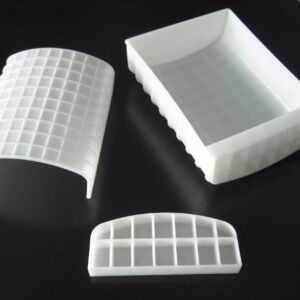

Le “formelle” sono utilizzate per la messa in forma del prosciutto o di altri salumi, nel periodo che sta tra la disossatura e la vendita del prodotto all’acquirente. In pratica, il trancio di prosciutto, una volta disossato, viene pressato con appositi macchinari e messo sottovuoto. Si rende necessario l’utilizzo di una forma (tipicamente in metallo) a sostegno e contenimento della carne pressata, al fine di evitare che questa, col tempo, perda la sua forma e renda difficile l’affettatura successiva, a volte causando anche sprechi di carne pregiata durante il taglio.

La sfida che ci è stata sottoposta da alcuni prosciuttifici e disossature del distretto alimentare parmense è stata quella di individuare una soluzione alternativa all’utilizzo di formelle in acciaio, finalizzata ad ottenere un risparmio economico sul ciclo produttivo.

PlastDesignStudio ha accettato la sfida di studiare e valutare la fattibilità di formelle per prosciutto in plastica, con lo scopo di realizzare un’alternativa più economica a quelle in metallo, ma altrettanto efficiente.

SOLUZIONE

Ingegnerizzazione

PlasDesignStudio è partita dall’analisi strutturale della formella in metallo, per capire quali caratteristiche tecniche e meccaniche sarebbe stato necessario mantenere nel passaggio da un materiale all’altro. Sono stati individuati aspetti di flessibilità, resistenza meccanica, igienicità e resistenza alle basse temperature (una volta disossata la mattonella di prosciutto viene messa nella sua formella e posizionata in congelatori a temperature sotto zero).

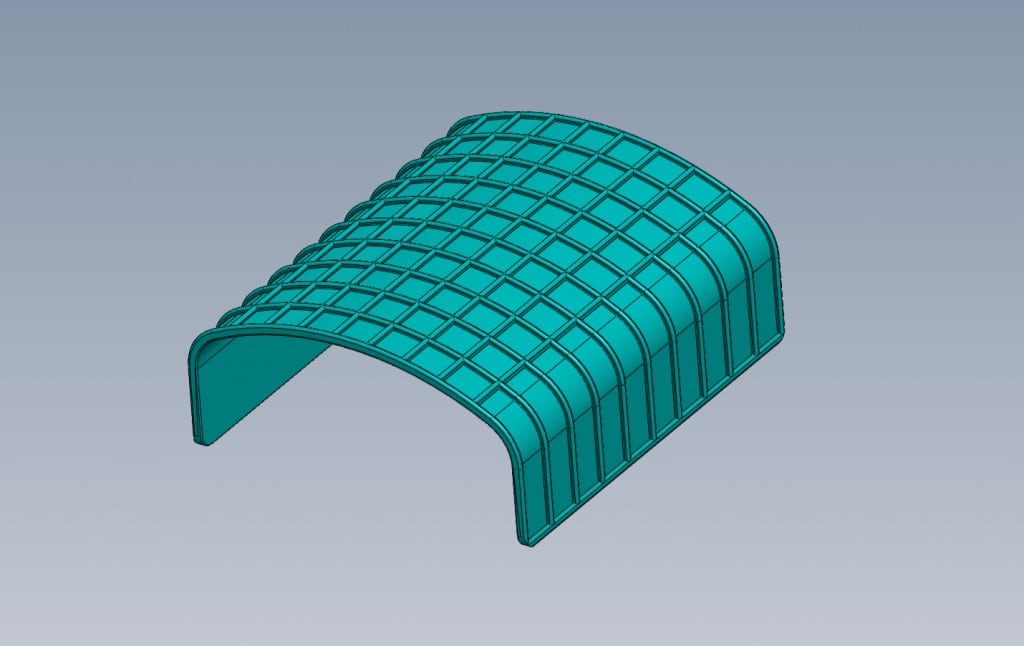

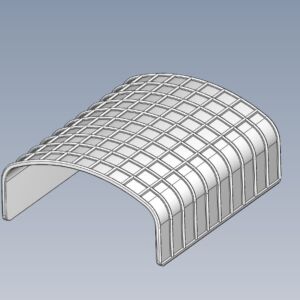

L’analisi FEM, attraverso simulazioni di impiego della formella in condizioni standard, ci ha fornito alcuni dati utili ad individuare e prevenire eventuali deformazioni o fragilità del pezzo e ci ha consentito di individuare il materiale più idoneo alla sua produzione: PEHD, un polimero certificato FDA per il contatto con gli alimenti, con un buon coefficiente di scorrimento, flessibile, ma allo stesso tempo più resistente del semplice PE e acquistabile a basso costo, aumentando così il risparmio economico della sua realizzazione.

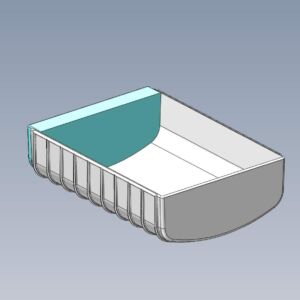

Sulla base di queste indicazioni, i nostri ingegneri hanno sviluppato le matematiche tridimensionali del pezzo, progettando una formella su misura per le dimensioni del trancio di prosciutto utilizzato dell’azienda committente e quindi in grado di calzare perfettamente.

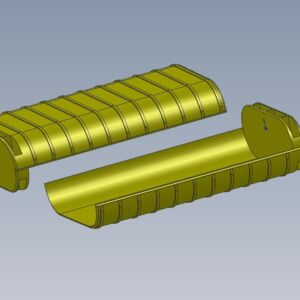

Progettazione e costruzione stampo

Una volta definiti e approvati i file tridimensionali esecutivi, il processo di industrializzazione è proseguito passando alla progettazione e realizzazione dello stampo a iniezione in collaborazione con Csplast.

RISULTATO

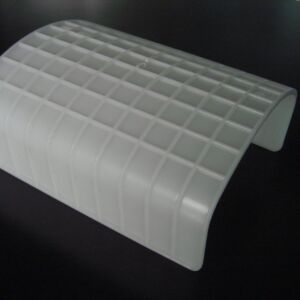

Grazie alla riprogettazione delle formelle in plastica, siamo stati in grado di far raggiungere al nostro cliente i seguenti benefici:

• Ottimizzazione del taglio della mattonella di prosciutto, grazie alla trazione continua e costante esercitata dalle formelle, che evita rinvenimenti e sformature;

• Riduzione dei costi di produzione, che consente di ammortizzare più facilmente l’eventuale costo per il mancato reso delle formelle alla disossatura;

• Maggiore leggerezza e quindi maggiore facilità nella movimentazione delle mattonelle;

• Realizzazione in plastica atossica certificata FDA per il contatto alimentare;

• Lavabilità del prodotto, che permette il suo riutilizzo;

• Realizzazione delle forme e dimensioni della formella secondo le esigenze del cliente.